SERVIZI & ATTREZZATURE

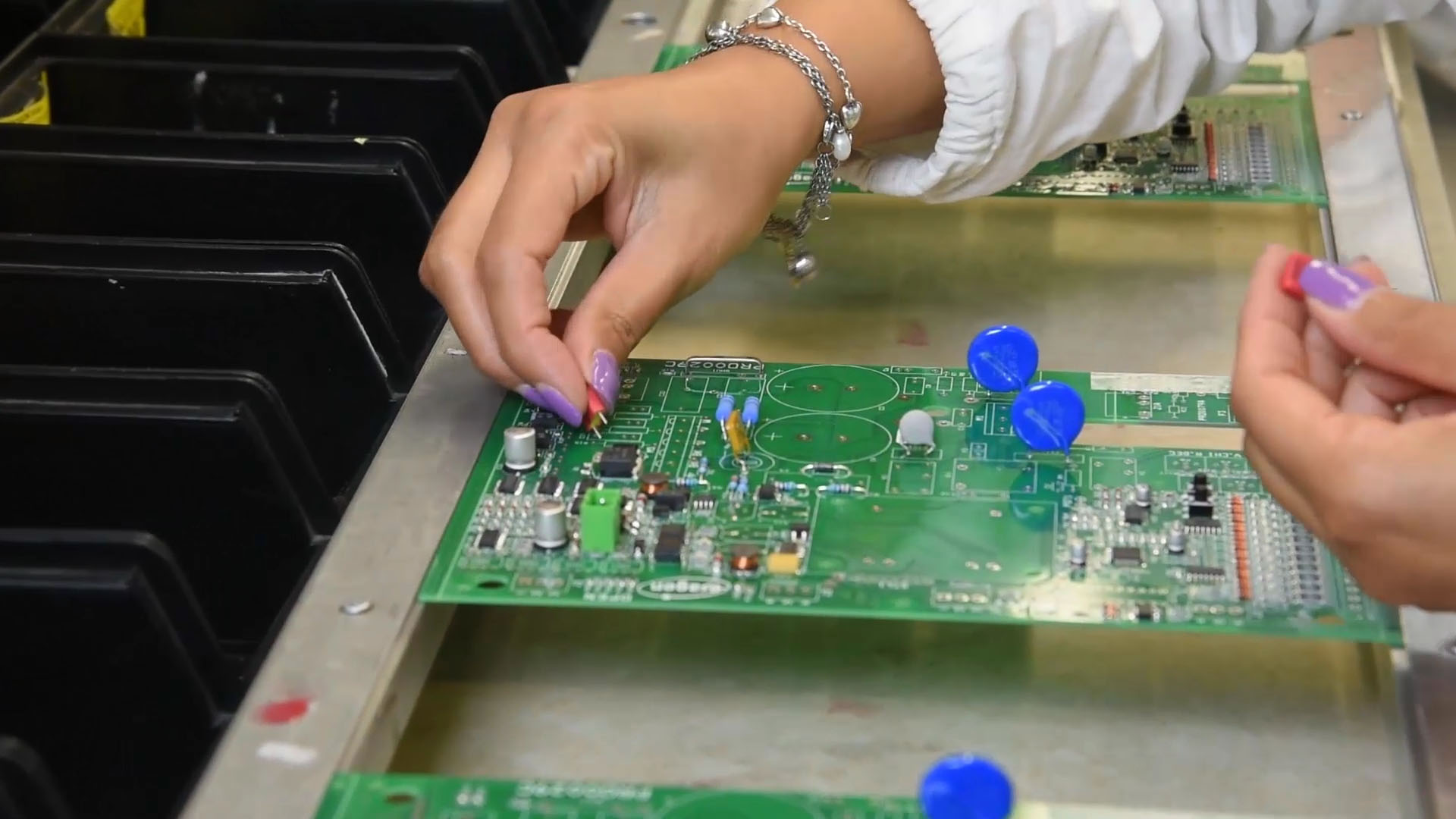

MICRO MEGA opera nell’assemblaggio di circuiti stampati per importanti brand italiani e mondiali con un servizio che poggia su quindici anni di esperienza, uno stabilimento moderno ed efficiente, una squadra di tecnici preparati e collaborativi il tutto caratterizzato da velocità ed alta qualità anche su lotti medi e piccoli.

MICRO MEGA completa la sua offerta abbinando numerosi servizi di supporto tecnico/organizzativo ed ingegneristico come il montaggio di prototipi, la produzione di lotti anche piccoli e/o urgenti, la possibilità di intervenire in aiuto del Cliente con materiale in conto lavoro o conto acquisto ed il servizio di consegna tramite furgoni interni.

ATTREZZATURE

Le attrezzature installate in MICRO MEGA sono la risposta tecnologicamente più avanzata alle richieste della clientela.

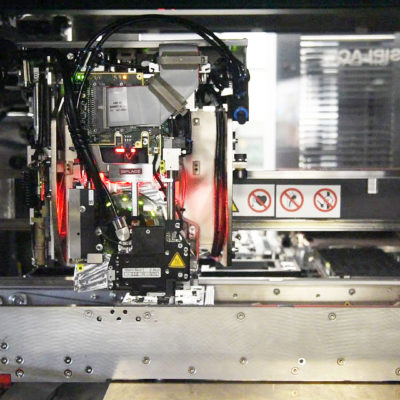

Tra le linee SMT spicca la ASM Siplace ad alta velocità, per aumentare le prestazioni verso livelli fino a poco tempo fa inimmaginabili. A queste si integrano forni a rifusione ad aria forzata, una saldatrice a doppia onda compatibile con leghe senza piombo, dotata di sistemi di flussatura spray e saldatura in ambiente inerte (azoto), una saldatrice a doppia onda per saldature di prodotti ancora assemblati con tecnologia stagno/piombo ed un nuovo sistema di conformal coating.

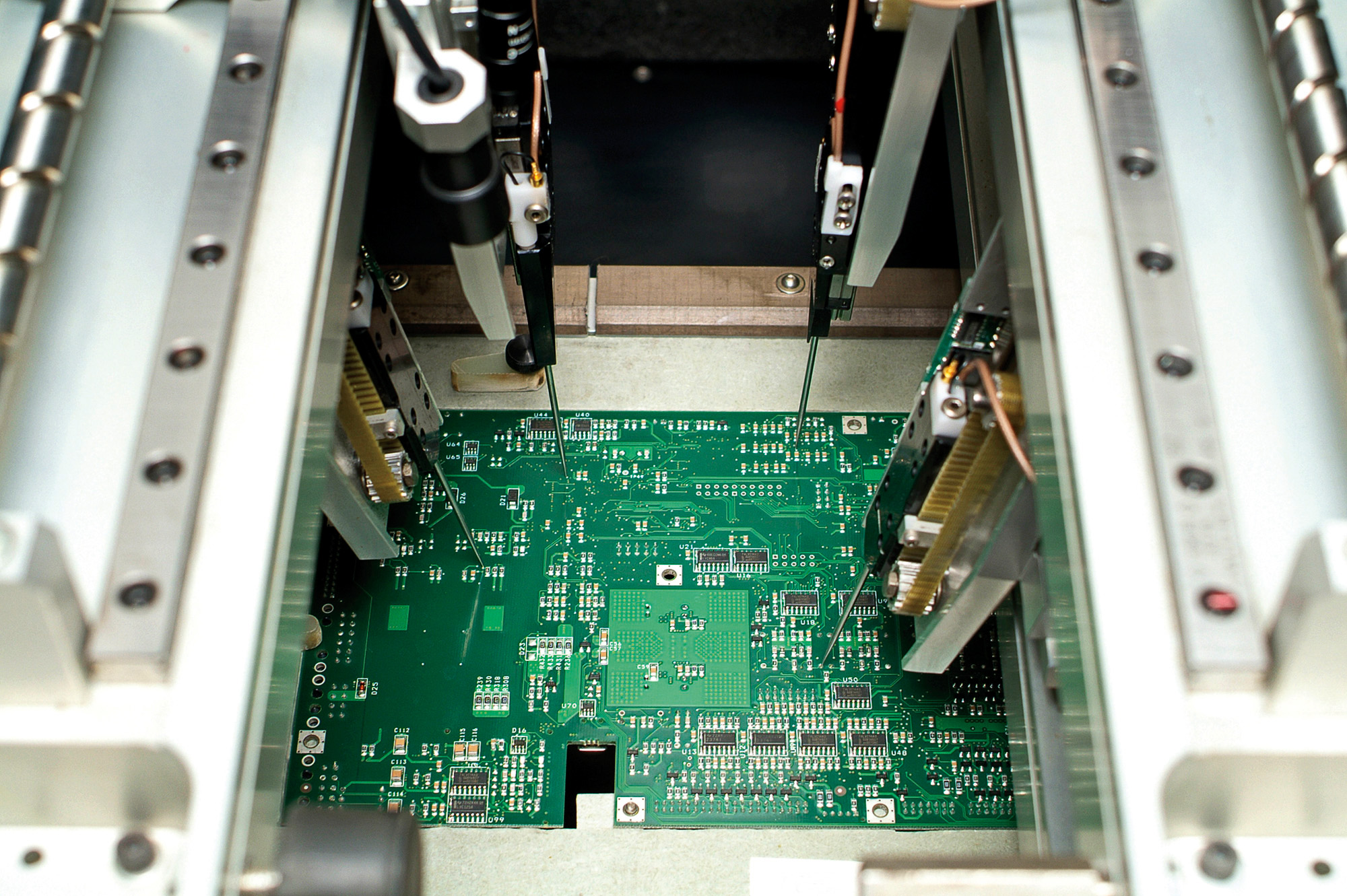

Uno specifico reparto è dedicato alle postazioni di verifica visiva, sia con l’ausilio di un visore che con microscopio ed uno al collaudo funzionale e in-circuit sia a sonde mobili che a letto d’aghi.

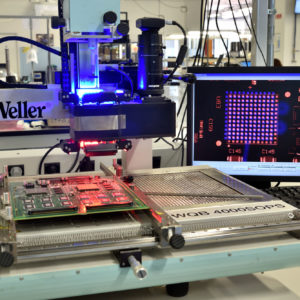

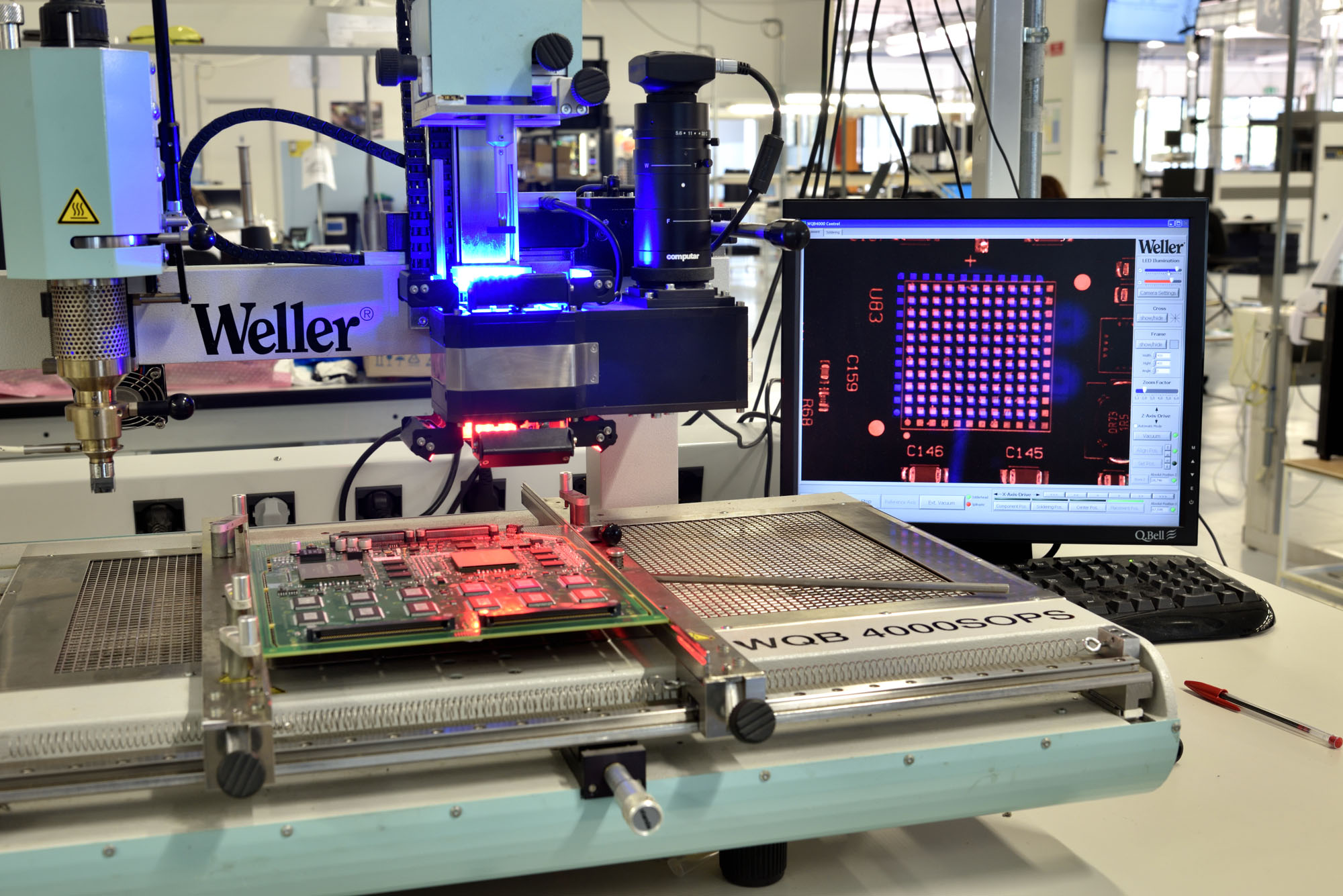

MICRO MEGA è attrezzata con una stazione di rework Weller WQB4000SOPS per la rilavorazione di BGA e QPF. In questa postazione vengono svolte tutte le attività di rilavorazione su componenti particolarmente impegnativi (BGA, QPP, QFN, ecc).

PRODOTTI

Linee di montaggio che, attraverso i processi automatici di serigrafia, dispensazione colla, montaggio, rifusione in atmosfera inerte, polimerizzazione, vengono montate tutte le tipologie di componenti passivi ed attivi:

- Passivi (01005 – 0201 – 0402 – 0603 – 0805 – 1206 – fino a 55mm²)

- Attivi (BGA – µBGA – CSP – QFP – SSOP…)

- Oddshape (Trasformatori, Connettori, SMT, …)

Montaggio dei componenti PTH (assiali, radiali e dip) su linee attrezzate.

Reparto Magazzino

La componentistica elettronica viene opportunamente codificata e posizionata in idonee locazioni con caratteristiche antistatiche. Il magazzino è suddiviso in aree identificate con la possibilità di riservare postazioni di magazzino personalizzate e separate per Cliente qualora vengono forniti componenti in conto lavoro. Tutte le quantità (giacenze di magazzino, componenti in lavorazione e quant’altro, vengono gestiti con un sistema informatico centralizzato).

Tutta la componentistica MSD viene opportunamente sigillata sotto vuoto e monitorata fino alla fase di assemblaggio.

Reparto Smt

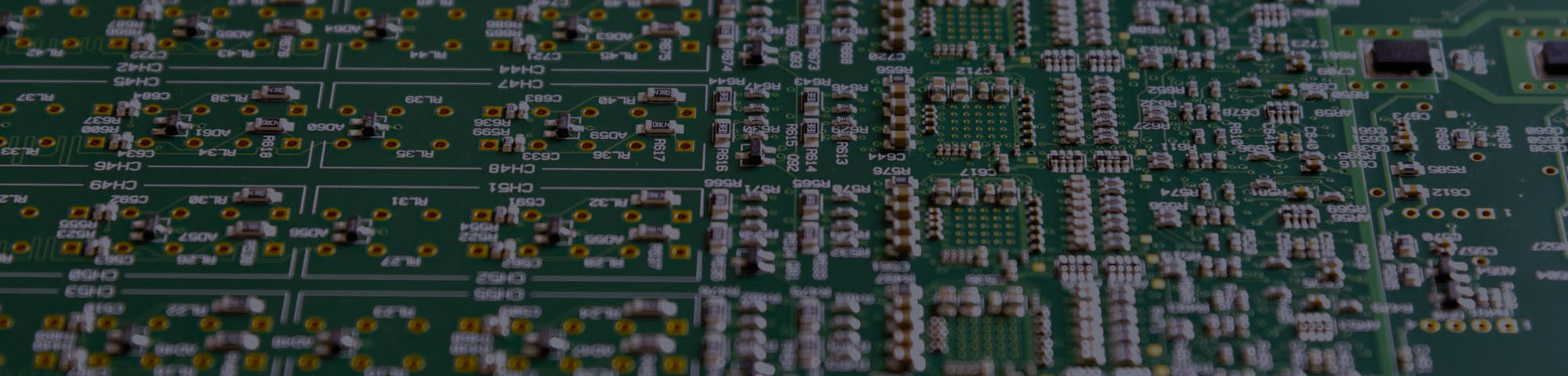

5 Linee di montaggio che, attraverso i processi automatici di serigrafia, montaggio, rifusione in atmosfera inerte, o eventuale polimerizzazione di adesivi, permettono il montaggio di tutte le tipologie di componenti passivi ed attivi.

AOI per controllo ottico automatico

Ispezione ottica Automatica per il controllo ottico di lotti con volumi medi e alti.

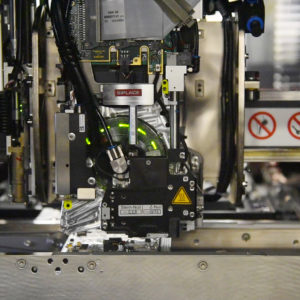

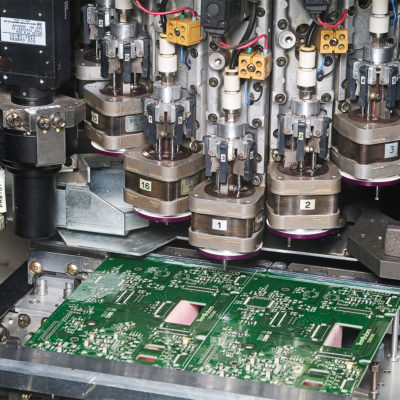

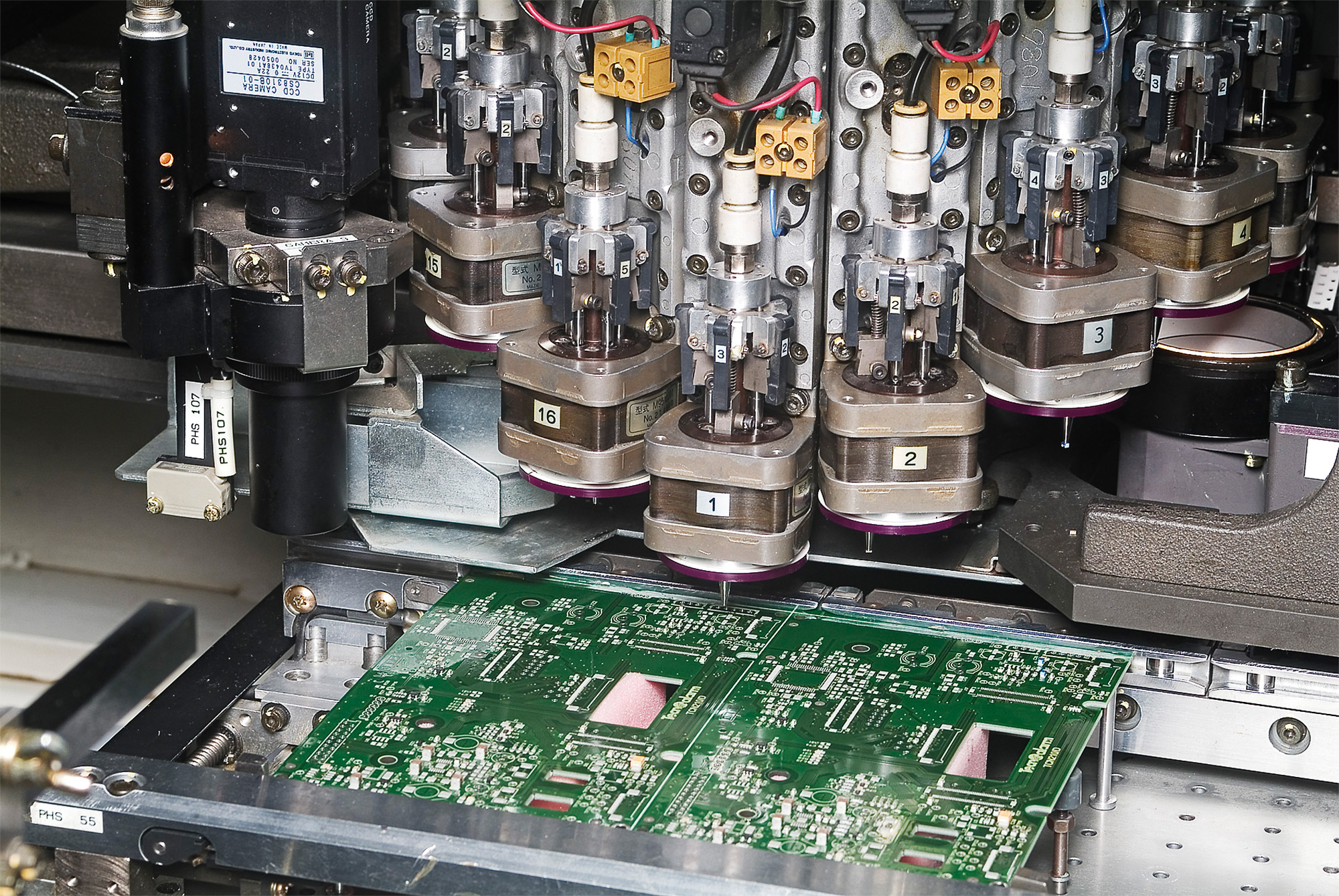

Pick and Place ASM

Due Pick and Place di ASM con feeder intelligenti consentono una produzione molto snella, facilmente adattabile alle richieste del momento grazie ad una flessibilità senza eguali. La Siplace SX della ASM è la prima macchina con tecnologia full gantry modularity che garantisce l’eliminazione delle costose riconfigurazioni delle vecchie linee SMT, oltre ad un aumento della velocità nell’assemblaggio dei componenti, così come un miglioramento della qualità dell’operazione . Nel contempo, le due macchine sostituite sono state spostate su una linea più piccola, quella per inteso destinata alle piccole serie e alla prototipazione, che va così a rafforzarsi in termini di produttività e dove è da oggi presente, come già sulle altre linee, una rintracciabilità completa del singolo componente.

Con tre linee di montaggio equipaggiate con il top di gamma delle macchine ASM, siamo in grado di montare sia componenti ad elevata miniaturizzazione, sia grossi BGA e connettori “pin in paste” (THR), con una capacità, continuamente in crescita, pari ad oltre 120 milioni di componenti-anno.

Reparto Saldatura

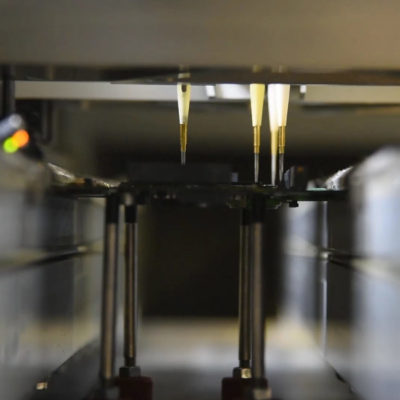

Saldatura Vacuum Vapour Phase

La tecnologia di saldatura “Vapour Phase” o a “Condensazione di Vapore”, utilizza per il processo di riscaldamento della scheda, l’energia termica emessa dal cambiamento di stato di un fluido inerte (GaldenTM LS/HS) che crea una “zona di vapore”, dove la scheda assemblata, dopo una fase di preriscaldo, staziona per il tempo previsto, per essere saldata in condizioni estremamente uniformi.

Il trasferimento termico tra il vapore e la scheda assemblata avviene durante la fase di condensazione, che permane finché sulla superficie della scheda non viene raggiunta la temperatura del vapore stesso.

L’associazione del processo di saldatura Vapour Phase al concetto di “Camera Vacuum” favorisce l’affidabilità del prodotto, con riduzione dei voids e quindi maggior affidabilità meccanica per i componenti BGA e maggior trasferimento termico per i componenti di potenza.

Essendo la temperatura del vapore direttamente correlata alla temperatura di ebollizione del fluido inerte, le condizioni operative in cui si trovano ad essere gestiti i circuiti stampati e i componenti elettronici, è quella di massimo controllo e sicurezza, proprio perché la temperatura massima operativa è definita dai principi fisici legati alla tipologia di fluido utilizzato.

Ne deriva un processo di saldatura senza ossidazione, con trasferimento termico nettamente superiore ai forni a convezione o a irraggiamento e differenziale termico irrilevante tra componenti di differenti dimensioni.

Saldatura ad Onda

- 1 saldatrice a doppia onda con lega RoHS, dotata di sistemi di flussatura spray e saldatura in ambiente inerte (azoto).

- 1 saldatrice a doppia onda per saldature di prodotti ancora assemblati con tecnologia Stagno/Piombo

Saldatura Selettiva in atmosfera inerte

- 2 linee di saldatura selettiva ERSA VERSA FLOW 3/45 comprensive di moduli di carico e scarico automatico, attrezzate con pozzetti multipli, per leghe Lead-Free e per leghe Stagno/Piombo.Le saldatrici sono predisposte con sistema di preriscaldo inferiore e superiore per il mantenimento della temperatura in fase di saldatura e una delle due può gestire saldatura “miniwave”.

Tutta la componentistica MSD viene opportunamente sigillata sotto vuoto e monitorata fino alla fase di assemblaggio.

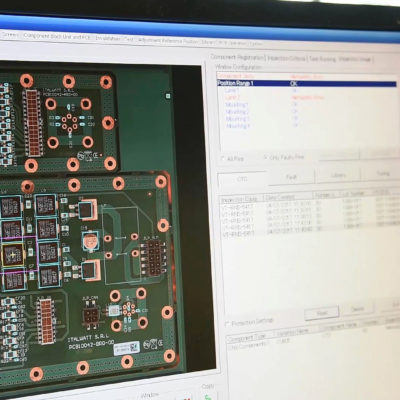

AOI per controllo ottico automatico

L’Ispezione Ottica Automatica segue temporalmente il processo di assemblaggio SMT delle schede, di cui intende verificarne l’assoluta integrità da eventuali difetti di montaggio o di saldatura. Precedendo il test elettrico e l’eventuale collaudo funzionale, l’AOI permette di individuare preliminarmente possibili difetti, che inficino la funzionalità della scheda assemblata.

Il sistema BF-3Di di Saki permette di ispezionare ad “alta velocità” le schede assemblate, fornendo al riparatore un’analisi oggettiva della qualità di assemblaggio di una scheda elettronica: di fatto l’implementazione della tecnologia 3D ha rivoluzionato il modo di analizzare le PCBA, riducendo le false chiamate di errore e la soggettività dell’operatore nell’analisi, poiché non si valutano delle immagini per confronto, ma si provvede ad una misurazione vera e propria nelle tre dimensioni spaziali.

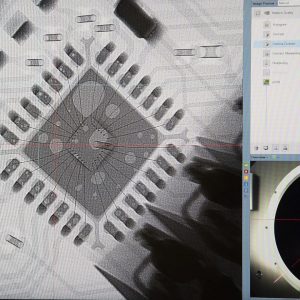

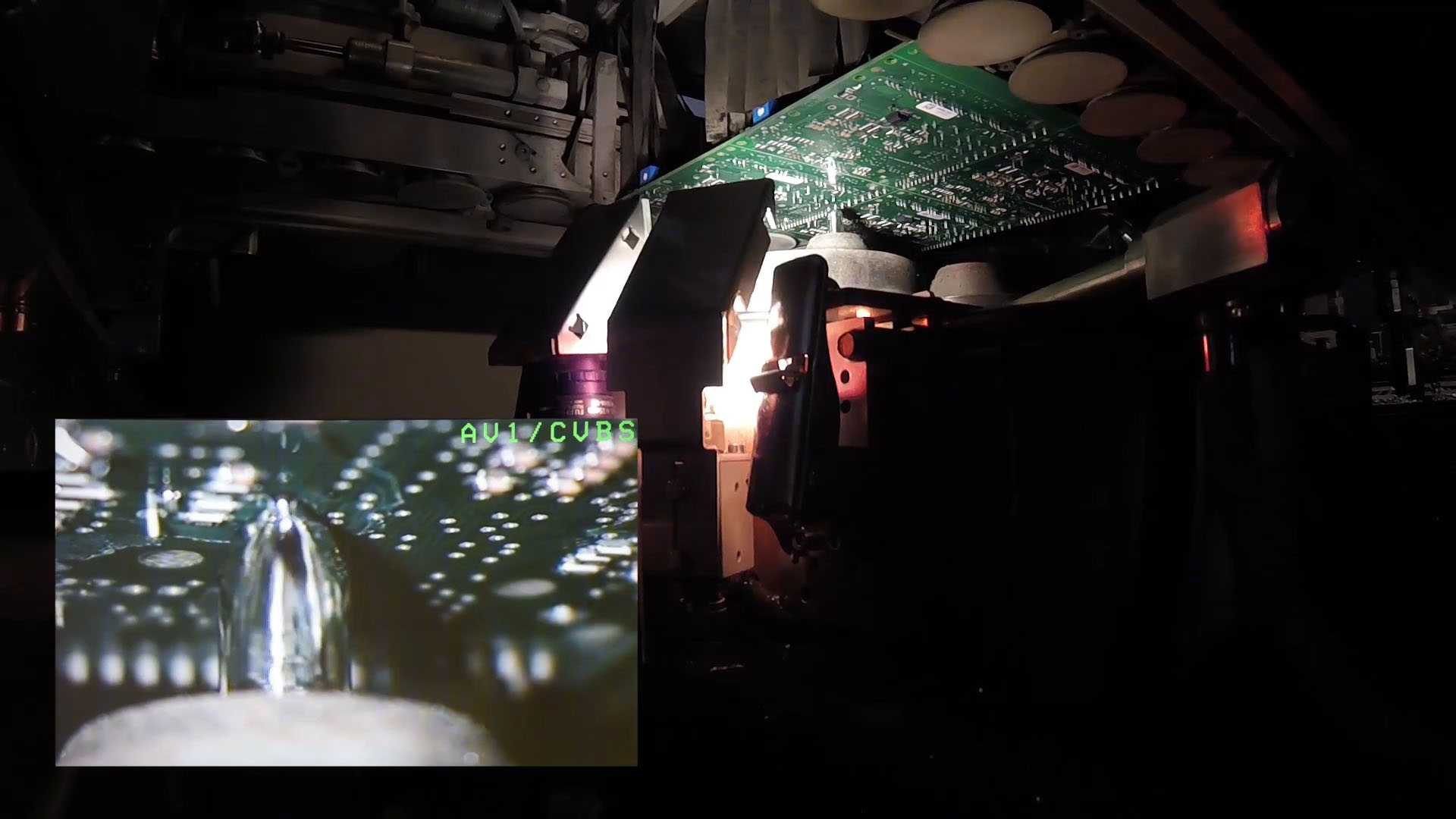

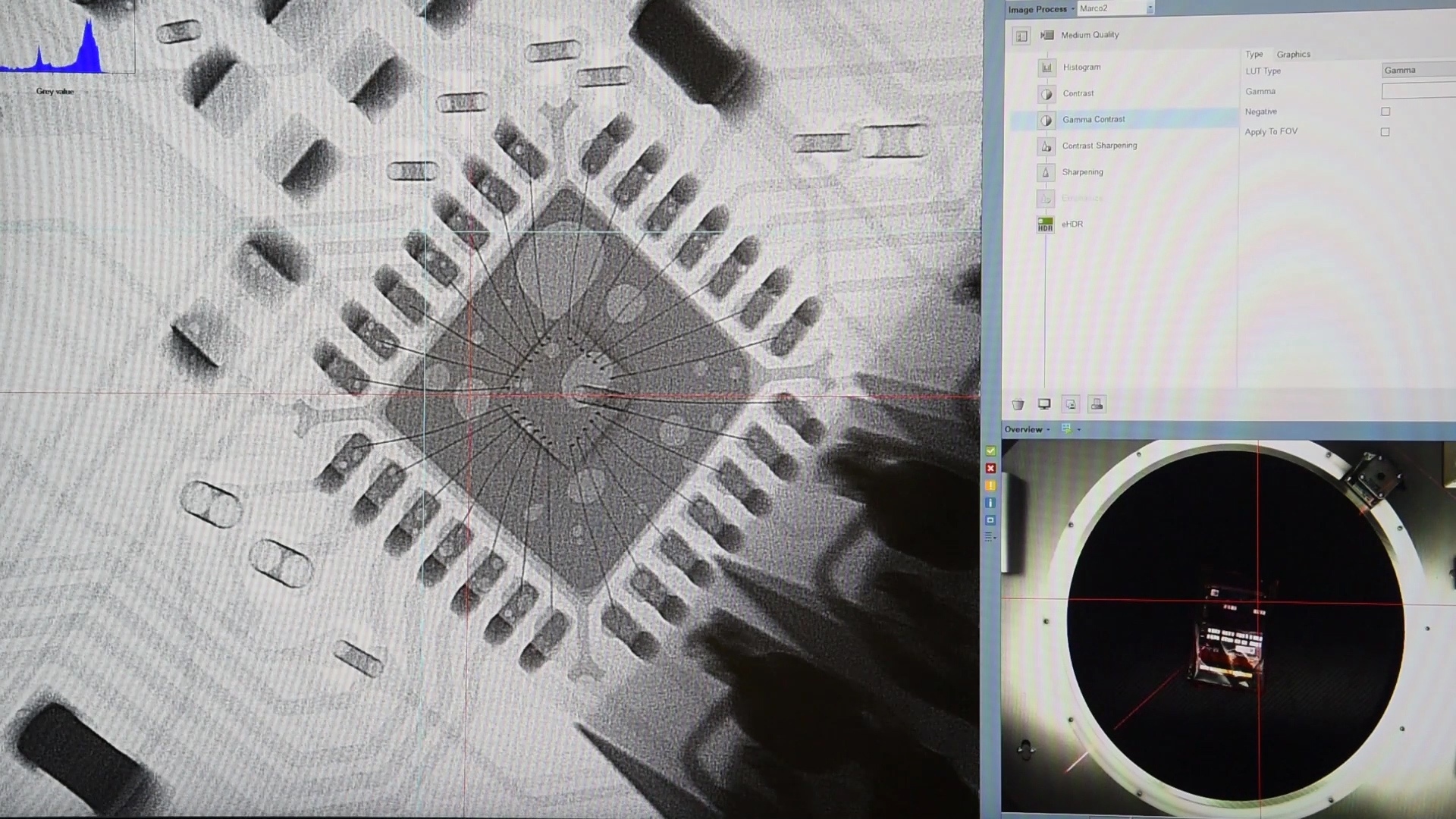

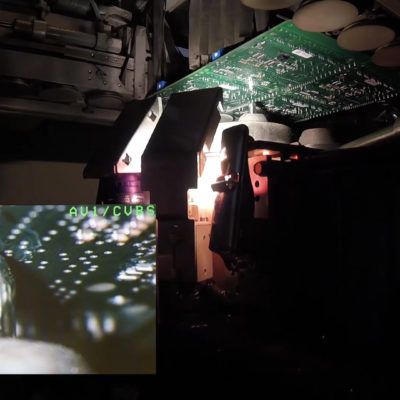

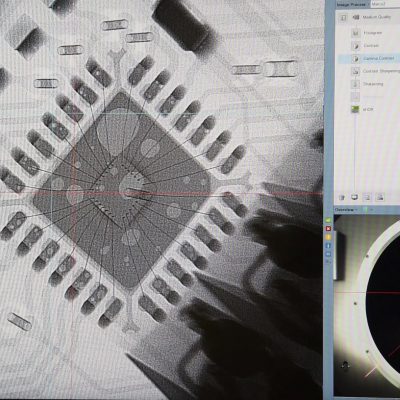

Ispezione Raggi X

Vista la complessità crescente delle schede elettroniche, con BGA, QFN o LGA, in cui le connessioni tramite brasatura non sono più visibili tramite ispezione al microscopio e dove la classica ispezione AOI si rivela insufficiente, si rende indispensabile l’ispezione a raggi X per verificare la conformità di saldatura dei prodotti.

Il vantaggio dei raggi X è di poter realizzare un’ispezione non distruttiva grazie all’emissione di una radiazione elettromagnetica ad alta frequenza costituita da fotoni.

Nell’immagine, gli elementi densi assorbono i fotoni e appaiono in nero, gli elementi meno densi sono invece attraversati dai fotoni e appaiono più trasparenti.

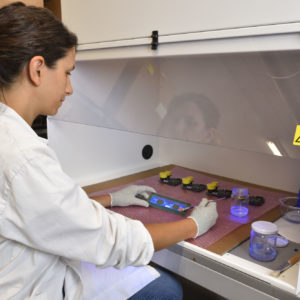

Reparto Lavaggio

Su specifiche richieste del Cliente o laddove si rendesse necessario eliminare residui di flussante sulla piastra, sono disponibili:

- Un nuovo sistema di lavaggio PBT Works offre alte prestazioni nel rimuovere tutte le contaminazioni indesiderate presenti nella produzione elettronica e nei processi micro-meccanici. La rimozione dei residui di resina e di flussante elimina la corrosione che può portare nel tempo a dispersioni e cortocircuiti. Una pulizia accurata con un processo di lavaggio ottimale migliora significativamente la resistenza dell’isolamento della superficie (SIR) – è un fattore importante per aumentare l’affidabilità dell’elettronica in ambienti difficili.

- 1 linea di lavaggio composta da lavatrice ad acqua con forno di asciugatura a temperatura controllata

- 1 lavatrice MIELE IR 6002, ad acqua+Vigon in grado di lavare flussanti non idrosolubili e successivamente di asciugare i prodotti senza introdurre ulteriori handling delle schede (passaggio in forno).

Reparto Collaudo

Dopo le verifiche ottiche automatiche di tutti i prodotti montati, possono essere effettuati i collaudi parametrici “In-circuit” tramite sonde mobili oppure letto d’aghi. Inoltre possono venire sviluppate con interfaccia del cliente idonei collaudi funzionali. A conclusione delle attività svolte, viene rilasciata la dichiarazione sulla conformità delle lavorazioni eseguite.

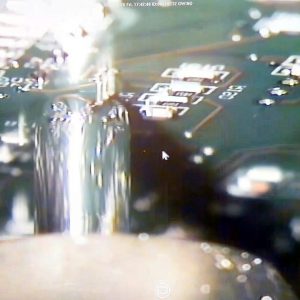

BGA/QFP Rework

Micro Mega è attrezzata con una stazione di rework Weller WQB4000SOPS per la rilavorazione di BGA e QPF.

In questa postazione vengono svolte tutte le attività di rilavorazione su componenti particolarmente impegnativi (BGA, QPP, QFN, ecc).

L’attrezzatura utilizzata è dotata di doppia telecamera che permette un ottimale allineamento durante il riposizionamento del componente sul circuito stampato.

La stazione è dotata di ingressi per sonde K per una corretta profilazione.

Altri servizi

MICRO MEGA è fortemente orientata a fornire ai propri Clienti anche un servizio a supporto dei prodotti realizzati:

- Montaggio prototipi (il plus della nostra azienda);

- Lotti di produzione da poche unità a quantità consistenti;

- Tempi di consegna ridotti per forniture “urgenti”;

- Fornitura di materiale in parziale conto lavoro e conto acquisto o totale conto acquisto (componenti elettronici, meccanici, ecc.);

- Trasporti con corrieri veloci ed affidabili;

- Supporto tecnico/organizzativo ed ingegneristico per l’assemblaggio elettro-meccanico.